欢迎您的来电

15133700513

产品分类

PRODUCT CATEGORY轴类加工

1.1概述

1.1.1轴的分类

1.1.2轴的毛坯与材料

1.1.3轴的失效形式和计算准则

1.2轴的结构设计

1.2.1轴的结构组成

1.2.2零件在轴上的定位

1.2.3轴结构的工艺性

1.2.4轴结构的设计步骤

1.3轴的设计计算

1.3.1轴的强度计算

1.3.2轴的刚度计算

1.3.3提高轴的强度、刚度措施

1.1概述

轴是组成机器的重要零件之一。用于支承作回转运动或摆动的零件来实现其回转或摆动,使其有确定的工作位置。

1.1.1分类

1.按照轴线形状分类:轴可分为直轴、曲轴和软轴

(1)直轴:直轴按外形不同可分为光轴、阶梯轴及一些特别用途的轴,如凸轮轴、花键轴齿轮轴及蜗杆轴等。

(2)曲轴:曲轴是内燃机、曲柄压力机等机器上的一对一零件,用以将往复运动转变为旋转运动,或作相反转变。

(3)软轴:软轴主要用于两传动轴线不在同一直线或工作时彼此有相对运动的空间传动,也可用于受连续振动的场合,以缓和冲击。

2.按照所受载荷性质分类:轴可分为心轴、转轴和传动轴。

(1)心轴:通常指只承受弯矩而不承受转矩的轴。如自行车前、后轮轴,汽车轮轴。

(2)转轴:既受弯矩又受转矩的轴。转轴在各种机器中比较常见。

(3)传动轴:只受转矩不受弯矩或受很小弯矩的轴。车床上的光轴、连接汽车发动机输出轴和后桥的轴,均是传动轴。

1.1.2轴的毛坯与材料

1.轴的材料:首先应有足够的强度,对应力集中敏感性低;还应满足刚度、性能、(以实际报告为主)(以实际报告为主)性及良好的加工性。常用的材料主要有碳钢、合金钢、球墨铸铁和较较铸铁。

选择轴的材料时,应考虑轴所受载荷的大小和性质、转速高低、周围环境、轴的形状和尺寸、生产批量、重要程度、材料机械性能及经济性等因素,选用时注意如下几点:

(1)碳钢有足够高的强度,对应力集中敏感性较低,便于进行各种热处理及机械加工,价格适宜、供应充足,故应用最广。一般机器中的轴,可用30、40、45、50等牌号的优良中碳钢制造,尤以45号钢经调质处理常用。

(2)合金钢机械性能较高,常用于制造高速、重载的轴,或受力大而要求尺寸小、重量轻的轴。至于那些处于高温、低温或腐蚀介质中工作的轴,多数用合金钢制造。常用的合金钢有:12CrNi2、12CrNi3、20Cr、40Cr、38SiMnMo等。

(3)通过进行各种热处理、化学处理及表面创新服务处理,可以提高用碳钢或合金钢制造的轴的强度及性能。特别是合金钢,只有进行热处理后才能充分显示其优良的机械性能。

(4)合金钢对应力集中的敏感性高,所以合金钢轴的结构形状需要合理,否则就失去用合金钢的意义。另外,在一般工作温度下,合金钢和碳钢的弹性模量好接近,因此依靠选用合金钢来提高轴的刚度是不行的,此时应通过增大轴径等方式来解决。

(5)球墨铸铁和较较铸铁的机械强度比碳钢低,但因铸造工艺性好,易于深受较复杂的外形,吸振性、性能好,对应力集中敏感性低,价格适宜,故应用日趋增多。

1.1.3轴的失效形式和计算准则

1.轴的失效形式:主要有因疲劳强度不足而产生的疲劳簖裂、因静强度不足而产生的塑性变形或脆性簖裂、磨损、超过允许范围的变形和振动等。

2.轴的设计应满足如下准则:

(1)根据轴的工作条件、生产批量和经济性原则,选取适合的材料、毛坯形式及热处理方法。

(2)根据轴的受力情况、轴上零件的安装位置、配合尺寸及定位方式、轴的加工方法等具体要求,确定轴的合理结构形状及尺寸,即进行轴的结构设计。

(3)轴的强度计算或校核。对受力大的细长轴(如蜗杆轴)和对刚度要求高的轴,还要进行刚度计算。在对高速工作下的轴,因有共振危险,故应进行振动稳定性计算。

1.2轴的结构设计

1.2.1轴的结构组成

1.2轴的结构设计

轴的结构设计的任务,就是在满足强度、刚度和振动稳定性的基础上,根据轴上零件的定位要求及轴的加工、装配工艺性要求,合理地定出轴的结构形状和全部尺寸。

1.2.1轴结构的组成

轴主要由轴颈、轴头、轴身三部分组成。轴上被支承部分叫做轴颈;安装轮毂部分叫做轴头;连接轴颈和轴头的部分叫轴身。

1.2.2零件在轴上的定位

1.2.2零件在轴上的定位

1.零件在轴上的轴向定位:零件在轴上的轴向定位方法,主要取决于它所受轴向力的大小。此外,还应考虑轴的制造及轴上零件装拆的难易程度、对轴强度的影响及工作优良性等因素。

常用轴向定位方法有:轴肩(或轴环)、套筒、圆螺母、挡圈、圆锥形轴头等。

(1)轴肩:轴肩由定位面和过度圆角组成。为保护零件端面能靠紧定位面,轴肩圆角半径需要小于零件毂孔的圆角半径或倒角高度;为保护有足够的强度来承受轴向力,轴肩高度值为h=(2-3)R。

(2)轴环:轴环的功用及尺寸参数与轴肩相同,宽度b≥1.4h。若轴环毛坯是锻造而成,则用料少、重量轻。若由圆钢毛坯车制而成,则浪费材料及加工工时。

1.2.3轴结构的工艺性

所谓轴的结构的工艺性,是指轴的结构应尽量简单,有良好的加工和装配工艺性,以利减少劳动量,提高劳动生产率及减少应力集中,提高轴的疲劳强度。

1.按需定制的结构,利于加工和装配

(1)为减少加工时换刀时间及装夹工件时间,同根轴上所有圆角半径、倒角尺寸、退刀槽宽度应尽可能统一;当轴上有两个以上键槽时,应置于轴的同一条母线上,以便一次装夹后就能加工。

(2)轴上的某轴段需磨削时,应留有砂轮的越程槽;需切制螺纹时,应留有退刀槽。

(3)为去掉毛刺,利于装配,轴端应倒角。

(4)当采用过盈配合联结时,配合轴段的零件装入端,常加工成导向锥面。若还附加键联结,则键槽的长度应延长到锥面处,便于轮毂上键槽与键对中。

5)如果需从轴的一端装入两个过盈配合的零件,则轴上两配合轴段的直径不应相等,否则销量好个零件压入后,会把优良个零件配合的表面拉毛,影响配合。

1.2.4轴结构的设计步骤

轴的结构设计须在经过初步强度计算,已知轴的小直径以及轴上零件尺寸(主要是毂孔直径及宽度)后才进行。其主要步骤为:

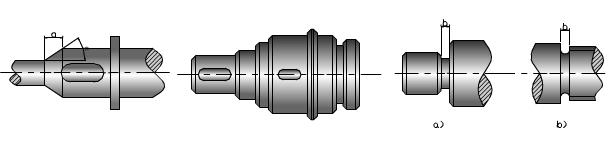

1.确定轴上零件装多个地区案:轴的结构与轴上零件的位置及从轴的哪一端装配有关。如图所示,

2.确定轴上零件定位方式:根据具体工作情况,对轴上零件的轴向和周向的定位方式进行选择。轴向定位通常是轴肩或轴环与套筒、螺母、挡圈等组合使用,周向定位多采用平键、花键或过盈配合联结。

3.确定各轴段直径:轴的结构设计是在初步估算轴径的基础上进行的,为了零件在轴上定位的需要,通常轴设计为阶梯轴。根据作用的不同,轴的轴肩可分为定位轴肩和工艺轴肩(为装多个地区便而设),定位轴肩的高度值有确定的要求;工艺轴肩的高度值则较小,无特别要求。所以直径的确定是在强度计算基础上,根据轴向定位的要求,定出各轴段的最终直径。

4.确定各轴段长度:主要根据轴上配合零件毂孔长度、位置、轴承宽度、轴承端盖的厚度等因素确定。

1.3轴的设计计算

轴在实际工作中,承受各种载荷。设计计算是确认轴可以承受载荷、优良工作的重要保护。根据轴的失效形式,对轴的计算内容通常为强度计算、刚度计算和临界转速计算。

1.3.1轴的强度计算

轴的强度计算应根据轴的承载情况,采用相应的计算方法。轴的计算方法主要有三种方法:许用切应力计算;许用弯曲应力计算;安然系数校核计算。

1.许用切应力计算

许用切应力计算只需知道转矩大小,方法简便,但计算精度低。它主要用于下列情况:(1)传递以转矩为主的传动轴;(2)初步估算轴径以便进行结构设计;(3)不重要的轴。

受转矩T(N.mm)的实心轴,其切应力为:

MPa(1.1)

写成设计公式,轴的小直径